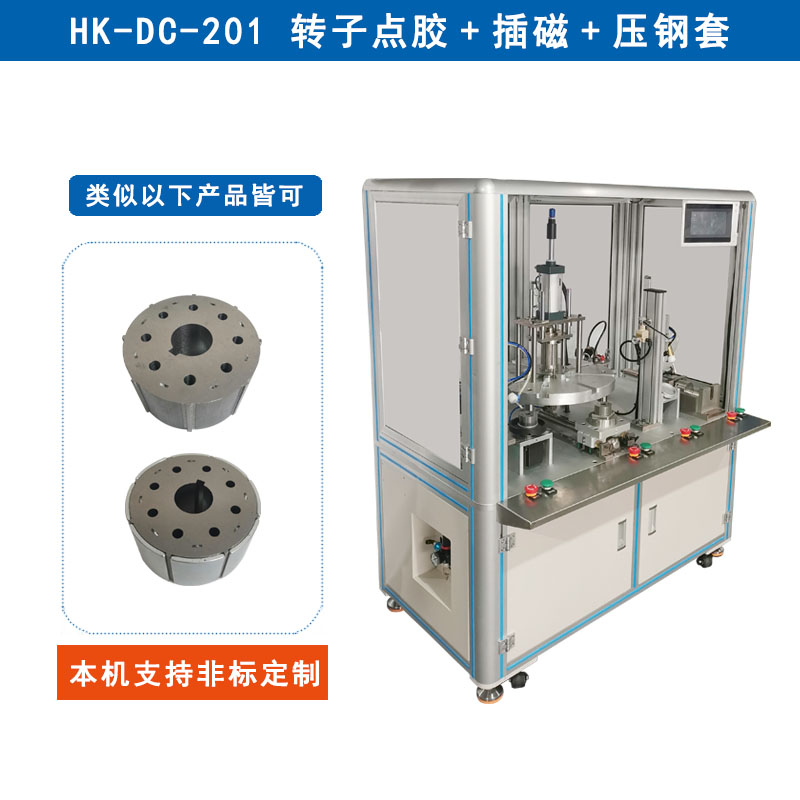

无框力矩电机运用越来越广泛,其转子的磁钢装配比较麻烦,常见的转子需要在光滑的外表贴一圈,对间隙也有一定的要求,那么无框力矩电机转子如何点胶入磁钢?机器如何设计呢?下面诺元简单的给大家介绍一下吧!

一、点胶工艺设计:准确控制与材料适配

1.胶水选择与性能要求

高温环境:选用环氧树脂胶,适用于新能源汽车驱动电机等高温场景,避免退磁或胶体膨胀导致磁钢脱落。

低温环境:采用低收缩聚氨酯胶,防止磁钢因胶体收缩被拉裂。

电磁屏蔽需求:使用导电环氧胶,兼顾粘接与导电功能。

固化效率:快干型胶水(如乐泰480)5分钟达初始强度,24小时完全固化;UV固化胶水通过LED光源10秒内固化,适用于高速自动化产线。

2.点胶方式与精度控制

单头/双头点胶:根据转子槽口数量选择,双头点胶机配合螺旋喷涂技术,使胶层厚度均匀(波动≤0.02mm)。

高准度点胶阀:采用压力-时间控制模式,将点胶量误差控制在±0.005g以内。

视觉定位系统:集成激光位移传感器(精度±0.01mm)和CCD视觉系统,补偿转子跳动,确保点胶位置偏差≤±0.02mm。

多轴联动点胶:使用专业机器人配合工装定位系统,实现12极磁钢转子的同步点胶,节拍时间从12秒/件降至4秒/件。

二、磁钢入磁工艺设计:自动化与可靠性保障

1.磁钢选型与预处理

耐温等级:采用SH系列或UH系列钕铁硼磁钢,剩磁温度系数≤-0.12%/℃,矫顽力温度系数≤-0.6%/℃。

剩磁强度(Br):工业机器人电机需Br≥1.3T,通过晶界扩散技术可提升至1.32T,同时降低重稀土用量30%。

矫顽力(Hc):需≥900kA/m,防止反电动势导致的退磁。

公差管理:磁钢长度、宽度、厚度公差≤±0.01mm,采用在线测量仪实时监控。

边缘处理:进行C0.3-C0.5倒角,配合超声波清洗,避免装配划伤。

极性标识:采用激光打标与二维码追溯系统,确保每片磁钢的N/S极可追溯。

2.入磁工艺与自动化设计

自动插磁钢机:支持多轴联动,兼容单片/多片同步插入,配备磁钢极性识别系统,错误率≤0.01%。

极性控制:N/S极激光标记,视觉系统二次校验,霍尔传感器+AI视觉双重复核,准确率更高。

插入力控制:伺服压装系统,防止磁钢碎裂,优化压装曲线,峰值压力控制在磁钢抗压强度80%以下。

多片同步插入:2片/次,10片总装,节拍时间≤4秒/件,位置精度磁钢安装偏差≤±0.02mm,角度精度斜极转子角度调整分辨率≤0.1°。

三、机器设计要点:模块化与智能化融合

1.机械结构设计

铸铁基座+直线导轨:重复定位精度±0.005mm,确保设备稳定性。

耐温设计:设备局部加装陶瓷隔热板,适应高温工作环境。

防护措施:全封闭防护罩(IP54等级)+急停联锁装置,保障操作安全。

自动化上料:机械手自动上料(兼容Φ30-Φ200mm转子),换型时间≤5分钟。

2.智能化与监控系统

实时监控:运用传感器、数据分析和AI技术,对装配过程进行全方位监控,确保生产稳定性。

预测性维护:通过大数据分析,提前预测设备故障,避免生产中断。

数据追溯:每台设备配备唯一二维码,记录生产参数、操作人员及时间信息,支持质量追溯。

模块化与兼容性设计

快换工装夹具:支持不同尺寸转子的快速切换,换型时间从30分钟降至5分钟,覆盖95%的市场需求。

多工位同步:12极转子同步点胶+插磁,效率提升300%。

无框力矩电机转子如何点胶入磁钢?机器如何设计?以上已经做了简单的讲解,希望这些知识可以帮助到大家!

发布时间:2025-10-31

发布时间:2025-10-31 文章编辑:诺元

文章编辑:诺元 上一篇:

上一篇: 下一篇:

下一篇: